某醫療公司重新佈置裝配產線後,生產力至少提升了 30%。

提高手工裝配作業的生產力是工業企業保持國際競爭力的關鍵因素。

沒有利用精益生產方法(例如單件流理念)的企業可能很快會被競爭對手甩在後面。

某醫療技術公司意識到了這個問題,所以拜託 item Pluspatner 的一員 Plan B 公司為他們打造一條全新的裝配生產線。

精益生產

結合人體工學

客戶提出的要求很多,首先他們希望新的裝配線能夠優化工廠工作流程,還能減少吞吐量和製造時間。其次,新系統需要有足夠的彈性空間,以便在單條裝配線上製造多種產品。另外,工作場所的設計也必須要符合人體工學原則。

市場上的生產系統琳琅滿目,客戶已經挑花了眼,不知道怎麼才能找到理想的解決方案。在瞭解完這家醫療公司生產的產品之後,PlanB 公

司

建議他們採用 U 形裝配線,並且按照單件流原則轉換生產模式。

單間流 One piece flow 指的是透過合理的制訂標準生產流程並安排好每個工序的人員量、裝置量,使每個工序耗時趨於一致,以達到縮短生產週期、提高產品質量、減少轉運消耗的一種高效管理模式。

下面這個影片,可以讓您很好的瞭解它與批次生產的區別。

,時長

00:47

U 型生產線是近年來精益生產的產物。

一旦某一生產環節出現停頓,尾部無成品產出,首部就及時停止新半成品的輸入,減少線上庫存,加快資金週轉率。

U 型產線的優點,也可以從下面這條影片中感受到。

,時長

00:40

基於單件流的

生產模式

單件流原則——又被稱為“以員工為核心”的工作流程——是在豐田生產系統中首次實施的。

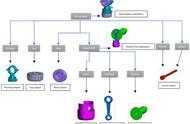

根據這種開拓性的理念,一名員工可以在一個特定的裝配過程中裝配每個生產部件,直到裝配完成為止。現在,在客戶的新裝配線上,根據既定的進度表,不同的產品也可以在固定的工位進行製造。

一名員工從首個工位開始裝配元件,然後在持續的生產過程中逐個在每個元件的工位上各自裝配一個生產部件。一旦該產品在最後的工位完成裝配,該員工就會從頭開始重複該過程。

單個裝配工位的 U 形排列—— U 型裝配線——是一個理想的解決方案,這個方案可以儘可能精確地定位一個元件的起止點,並且簡化員工之間的溝透過程。

D30 精益管尤其適合搭建這種型別的裝配線。物料傳輸是單件流模式的一個重要環節,而圓形的精益管支援流利條以任意角度固定,方便物料靈活的進入和輸出。另外,D30 也可以與 MB 系統和工作臺系統無縫銜接,打造符合精益生產的內部物流系統,杜絕任何可能會出現的浪費。